アカマツギターについて

丸太からギターまで

一枚の画像に映るギターと切り株。これは松くい虫の松枯れにより、やむを得ず伐採してしまったアカマツの切り株、そしてこのアカマツから生まれたギターです。生産者やメーカーなど、作り手の顔が比較的見えるようになってきたものづくりの現場。ギターの世界も同じように作り手の顔が見え、誰がどこにこだわって作ったギターなのか、よく分かるようになりました。一方で素材である木材がどこで伐採されたものか見えるケースは極めて稀です。スペック欄で大体の産出地まではわかるものの(例えば「ローズウッド」の前に付く「インディアン」「ブラジリアン」といった言葉は大抵地名です)、正確にどの住所のどの木であるかまで特定することは現実的に不可能です。

今回私たちはこの木を切り出す現場から立ち会い、そして最終的にギターの形にすることができました。このギターを制作する過程で日本の木をギターに使用する意義、日本の森林に今起きている問題の一つを、より身近に考える機会に恵まれました。木を切り倒す事から始まったこの珍しいギター制作プロジェクトの経過をお伝えしたいと思います。

異例づくしのギター

このギターのボディ部に使われた木材「アカマツ」。一般的にエレキギターギターのボディ部には「アルダー」「アッシュ」「マホガニー」といった海外の木材を使います。これはアメリカで生まれたエレキギターがこれらの木を使われていたことに由来します。エレキギターの文化が日本に輸入され、普及し始めた1970年代、日本の木工加工の職人達は数枚のエレキギターの写真からギター全体の構造を想像し、ほぼその写真どおりのエレキギターを作り上げたと言います。当然その時使われた木材は、すぐ手元に用意できる日本の木であったことが想像されます。アメリカから輸入されてくる”本物”のエレキギターはアルダーやメイプルでできており非常に高価。かたや日本で作られたギターは本物の後追い、かつ日本の木を使っており安価でもある。この「日本の木で出来たギターは安い」というイメージが今日まで「日本の木をギターに使う不自然さ」という一見もっともそうな、ある種の偏見につながります。

いずれにしても、ギターを取り巻く人たちにとって、ギターの素材としての日本の木が今ひとつ馴染めない現状があります。私たちはこの「常識」に対してある程度懐疑的ではありましたが、とは言えこの常識をひっくり返すほどのインパクトを持ったギターをなかなか作り出すことができませんでした。

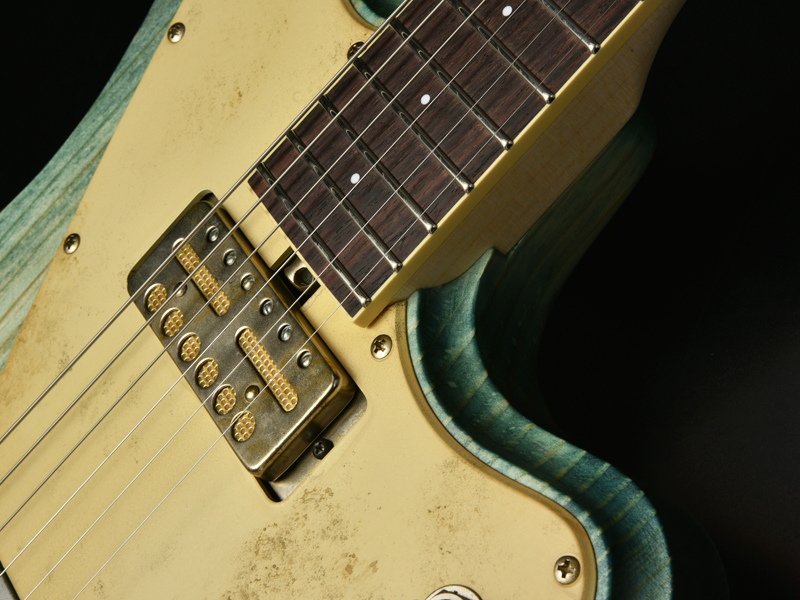

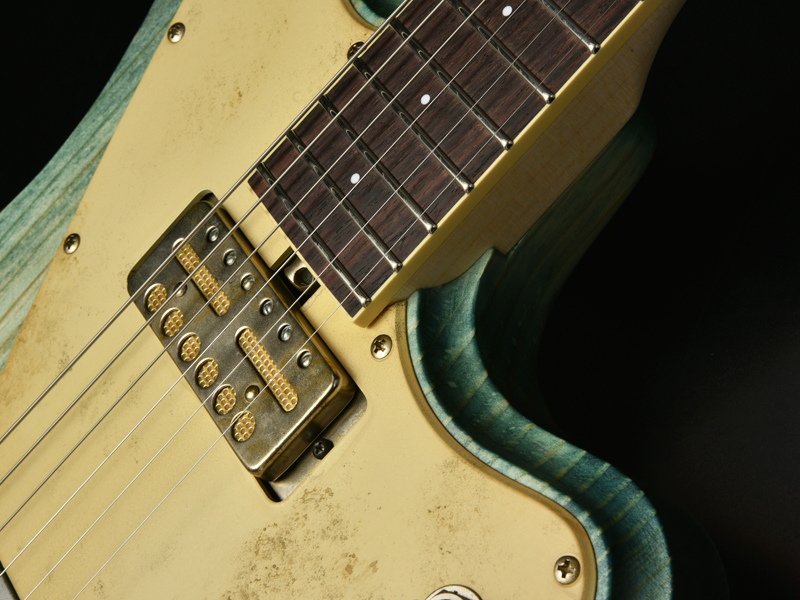

しかし「アカマツギター」は違います。通常エレキギターに使用されない針葉樹であるアカマツを使い、節や虫食い箇所をそのまま残しました。ボディの表から側面にかけて貫通する虫食いの穴、枝や根になろうとした形跡である節、局所的に変色したシミ、一般的なギター作りで嫌われる場所を全て含んだこの木材の個性を受け入れ、あえてその特徴を強調してこのギターのオリジナリティとして捉えてもらえるように様々な工夫を凝らしました。結果として、とても良い雰囲気にまとめ上げられたと感じています。

私たちがこのアカマツを使う事になったきっかけはほんの偶然に過ぎませんでした。

松本市とアカマツ

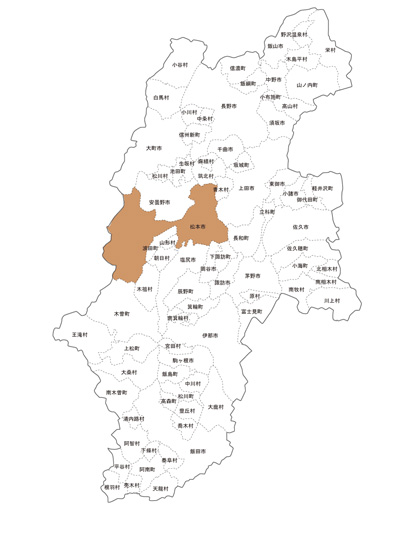

人口24万人ほどの長野県松本市。西の飛騨山脈から東の筑摩山地まで、2〜3000m級の山々に囲まれた松本盆地は日照時間が長く、気候は冷涼、乾燥しており、古くから木工業が盛んです。ギター文化が日本に本格的に入ってきた1960年代には、松本民芸家具に代表される家具職人からいわゆるギター職人へ転職する人もあり、ここ松本平には現在でも日本を代表するギターメーカーが多く所在しています。

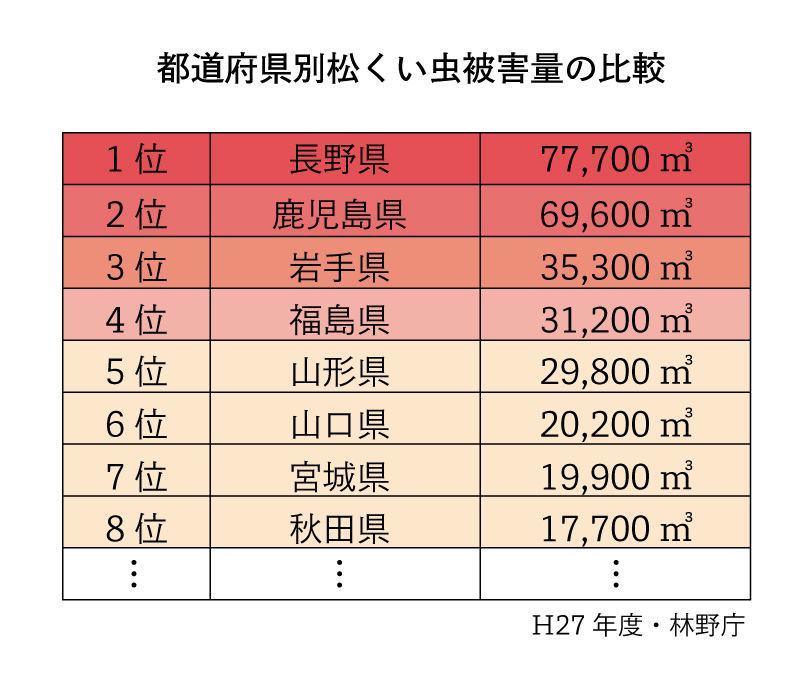

松本市の「市の木」としてマツが指定されており、山際を見ればそこかしこにマツの林が見られます。一見すると里山ののどかな風景ですが、マツは日本全域で松くい虫の被害を受けており、中でも長野県は全国で最も被害量が多い県であるということは余り知られていません。(平成27年・林野庁調べ)

ディバイザーの経理部長・佐藤忠は松本市岡田地区の財産区議長(森林管理責任者)という別の顔を持っています。岡田地区も松くい虫による被害(松枯れ)の影響は深刻でした。沿道のマツが枯れてしまった場合、放置すると道に倒れる恐れがあります。もちろん伐採自体にも費用がかかるほか、伐採した松枯れのマツは適切な処理を行わなければ、原因となる虫(マツノザイセンチュウ)が他のマツに移り、さらに被害が広がっていきます。そして、松枯れしてしまったマツそのものをどうするのか。ただでさえ、アカマツ自体の商品価値は年々下がっており、チップになり焼却されてしまうこともよくある話です。

佐藤はこのアカマツがギターにならないか社内で提案しました。

製材されたアカマツの板

佐藤は経理部長という職種柄、ギター製作や一般的なギターについての常識が薄かったことが、この提案につながったのかもしれません。

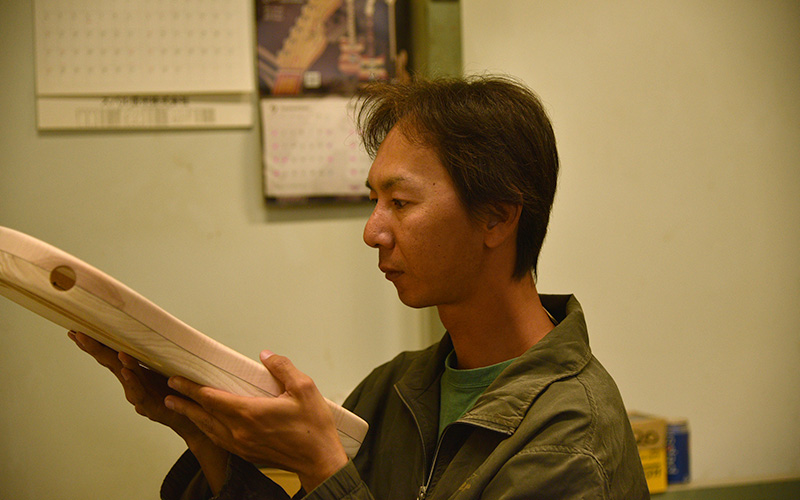

話を受けたアコースティックギター制作担当の安井雅人が材木の伐採現場に向かうことに。既に松くい虫にやられている事が明確なアカマツは倒れる恐れがあり、他のマツへの影響を考えるとできるだけ早く切り倒さなければなりません。安井はまだ雪が残る2017年の3月、枝を落とし輪切りになった丸太と切り株に向かい合っていました。

日常的に木を扱うギター職人とは言っても、丸太の状態から関わる人間はごく一部で、四角い板の状態から扱う事がほとんどです。切り倒された直後の切り株はまだ水気を感じるような湿った感触で、普段ギター作りに使う乾いた板とは似ても似つかない印象でした。本当にギターが作れるのかどうか期待と不安が入り混じりつつ、切り倒された丸太を製材所へ運びます。

木材の需要や供給、木材市場の動きを知り尽くした卸業者や森林組合の方々にアカマツの製材を進めながら、この丸太について聞きます。

「普通のマツは大抵チップにして1トン当たりの金額で話するものだよ(それくらい安く取引される)」「マツ自体は色々なところで採れるから大きく育った幅広のものを選んで使うべき。ギターにするなら木目の通った柾目で木取れるものを探すのが普通でしょう。今回の丸太はサイズ的にもぎりぎりだね」「マツに寄生する松くい虫は気候が暖かくなる4月上旬くらいから動き出して、成虫になると木材を問わず木を食べてしまう。だから製材したらすぐに乾燥させて殺虫の必要があるね。そのまま放って置くのは厳禁だよ。」

話を聞けば聞くほど、このアカマツにこだわってギターを作る理由がなくなっていきます。

製材は最も太い丸太からスタートしましたが、この丸太を何枚かに割った所で早くも一旦中止しました。この丸太の中に大きな節、虫食いの穴が無数に空いています。予想通りとはいえ現実に目の前にするとやはりギターに使えるとは思えません。当初は「アコースティックギターの表の板が最も収まりが良く、木材の特徴を活かすことができる」と考えていましたが、それは端正な見た目の木目が通った板であることが前提です。幅が狭く板目になってしまい、ましてや節や穴が出ている板をアコースティックギターに使えるとは到底考えられませんでした。私たちはただ形にするだけでは無く、楽器として、ギターとしてしっかりしたものにしたかったのです。

エレキギター制作へ

丸太は根元部分が最も太く、上に伸びるほど細くなっていきます。ギターへの活用を考えたとき、これ以上細い部分の板を割るのは時間的にも費用面でも合理的では無かったため、製材は中止し、板状になった4枚を工場へ持ち帰りました。

持ち帰った板はまだ生木(未乾燥)の状態。乾燥機に入れるまでの間はビニールで包み、万が一工場の他の保管木材に影響が出ないよう注意しました。これも普段のギター作りでは考えられない作業です。このアカマツをエレキギターに使用する方向で方針転換すると、使う場所はボディしかあり得ませんでした。

一般的にエレキギターに使用する木材は大きく3つに部類分けできます。最も大きいボディ部、そこから細長く伸びるネック部、そしてネックに接着し、弦が通る指板部分です。それぞれに必要な固さや木質があり、これを考えずに木材を選定すると強度や演奏性に支障が出てしまいます。例えばネック部分は長細い形状でありながら鉄の弦6本の張力約70kgに耐える必要があります。ネックの内部には補強の鉄製の芯が埋められていますが、それを含めても完成後数十年という期間にわたって真っ直ぐな状態に耐えうる木材となると、そこに使用される樹種も硬く丈夫である必要があります。ネックにはメイプルを使用することが、歴史的に見ても一般的です。(ギターだけでなく、バイオリン、チェロなど同一の構造を持つ楽器全般的にメイプル材が多数です)

木材の重さや固さを比較するための指標に「比重」があります。重量が重い方が硬い木が多く、その傾向を踏まえてメイプルとアカマツを比較するとメイプルの比重が0.72に対しアカマツ0.53とアカマツが非常に軽く柔らかい木材であることがわかります。アカマツをネックやネックに準ずる固さを求められる指板材に使うことは考えられません。私たちはアカマツをボディで活かす方法を考えました。

個性を引き出す仕事

いざエレキギターのボディに使うといっても問題は残されています。普通ギターに使う木材はマグロで言えばトロの様に希少かつ上質な部分。節やシミがなく、虫食い穴を避け、木目の整った部分のみつかうものです。ギター職人の目から見ると、このアカマツは「使わない理由」しか持っていませんでした。しかし一方で、ただでさえエレキギターに使われないアカマツの綺麗な木目部分を寄せ集めて作ったとしても印象には残りません。それはただアカマツで作ったギターです。作るならば強烈なインパクトを与えられるようなギターを作りたかった私たちは、あえてこのアカマツが持つ節、虫食い穴をそのまま活かす方針を固めました。

塗装部門で特注モデルや一本もののカラーリングを担当する梶田恭正のもとにこのアカマツギターが届いたときには、方針こそ決まっているものの、具体的にどうするべきか決めかねている状態。具体的な完成イメージと実際の作業は彼の手に委ねられました。

一般的にギターを塗装する場合、木地(無垢の状態)を細かな番手のヤスリで研磨し、均一に塗料がのるようにします。研磨の仕上がりにムラや段差があれば、そのまま色ムラにつながるためです。木地を研磨した後、透明な塗料(シーラー)を吹き、シーラー層を磨きます。シーラー層の上に色の付いた塗料を吹き、この着色層を磨く。最後に透明な上塗りを吹き、上塗り層を磨き上げ、ツヤを出して仕上げるのが普通のギター作り。しかしアカマツギターは普通のギターではありません。木目、節といったこの木材の個性を全て引き出すには普通の塗装はできませんでした。

「あえて均一に研磨することを避けました。通常穴や節の様な段差があれば、木の粉で埋めて平らにした上で塗装しますが、穴や節の質感を残すためにまわりの研磨を粗めにし、凹凸が目立つようにしました。」

「シミがあり、白い部分、くすんだ部分のコントラストがある材だったため、色合いにも気を遣いました。木の持つ自然な雰囲気を残すために淡いカラーで。さらに赤系の色合いだと木の色が同化して面白くないのでグリーン系にしました。結果として淡いグリーンの中に木の持つ明るい色の部分や暗い部分が程よく表れ、木自体の特徴を上手く引き出せたと思います。」

「アカマツ自体の着色イメージは古く色あせたベンチの様な質感でした。だからそこに載せるピックアップやノブなどのハードウェアもエイジド加工(経年変化したような質感へ加工すること)を施し、ボディの色味と合うように仕上げました。」

梶田を始めとする塗装職人の仕事により、唯一無二のインパクトを持つアカマツギターの外観が固まりました。

遂に完成へ

40名ほどのスタッフを擁し、手作りにこだわり、昔ながらの作り方で一本一本ギターを作る「大きな工房」のような飛鳥工場。それでも最近は常に月産300本に及ぶほどの生産本数で、毎日あわただしく各工程が動いています。

その中でイレギュラーな本体を製作することは、現実問題としては負担が大きくスムーズには進みません。見たことのない材料ならばなおさらです。

切り倒されたアカマツの丸太に会った2017年2月から始まり、2017年の10月、遂に完成しました。

完成したギターは、松本平を吹き抜ける爽やかな風をイメージさせるような乾いた軽快なサウンドを聞かせてくれます。軽量なアカマツの特徴がそのまま音にも表れたように感じました。

このアカマツギターを通して松くい虫の問題、日本の木を使う事の意義や課題、そしてギターの多様性、もっと色々なギターがあって良い、という私たちの思いが伝われば幸いです。手に取る機会があれば、ぜひアカマツギターの音色をお確かめください。

※当ギターは当面の期間、株式会社ディバイザーショールームにて展示しております。また、随時各種展示会・イベントなどへの出展機会を検討しております。

———————

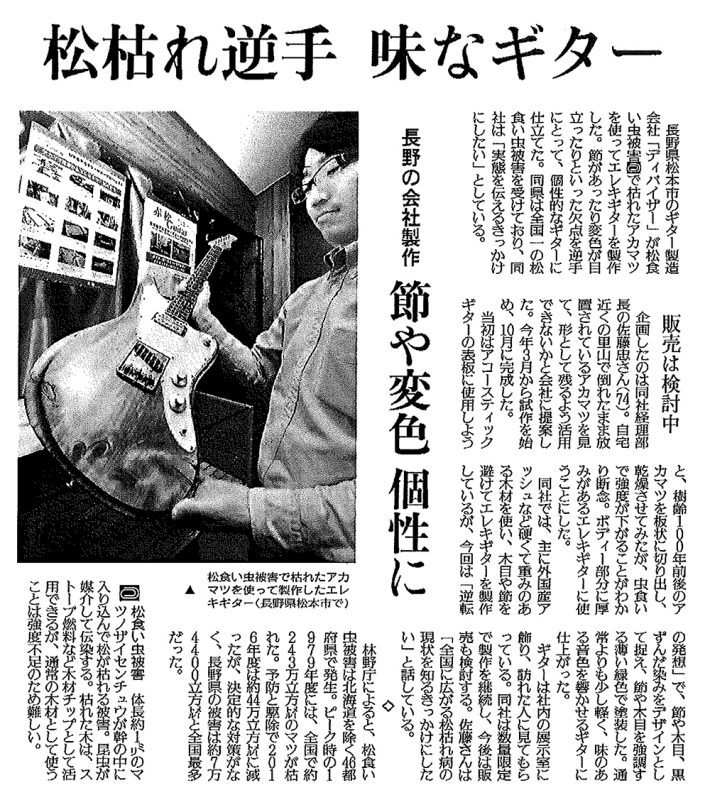

・2017年12月5日付 信濃毎日新聞・朝刊にてアカマツギターを取り上げて頂きました。

・2017年12月18日 SBC信越放送・テレビ番組「ずくだせテレビ」にてアカマツギターを取り上げて頂きました。

SBC信越放送「ずくだせテレビ」ウェブサイト

http://sbc21.co.jp/blogwp/zukudasetv/

・2017年12月20日 SBC信越放送・ラジオ番組「もっとまつもと」にてアカマツギターを取り上げて頂きました。

SBC信越放送「もっとまつもと」ウェブサイト

http://sbc21.co.jp/blogwp/matsumoto

・2017年12月28日付 読売新聞・夕刊にてアカマツギターを取り上げて頂きました。

読売新聞ウェブサイト

http://www.yomiuri.co.jp/