海外工場へ潜入!!ディバイザーの工場最前線 (Headway &77 Japan Tune-up編)

皆様こんにちは!

ディバイザー 広報部です。

本記事では、今まで明かされることの少なかったディバイザー製品が生まれる海外工場の現場をご紹介します。

ディバイザーの商品に対する想いや情熱をより身近に感じていただけますと幸いです。

プロローグ:国産の雄 有限会社飛鳥の品質を

長野県松本市に生産拠点を置く、国内屈指のギター製造企業「有限会社飛鳥」。

その確かな製品力とクオリティは日本にとどまらず、おかげ様で世界中のギターユーザーから評価をいただくようになりました。

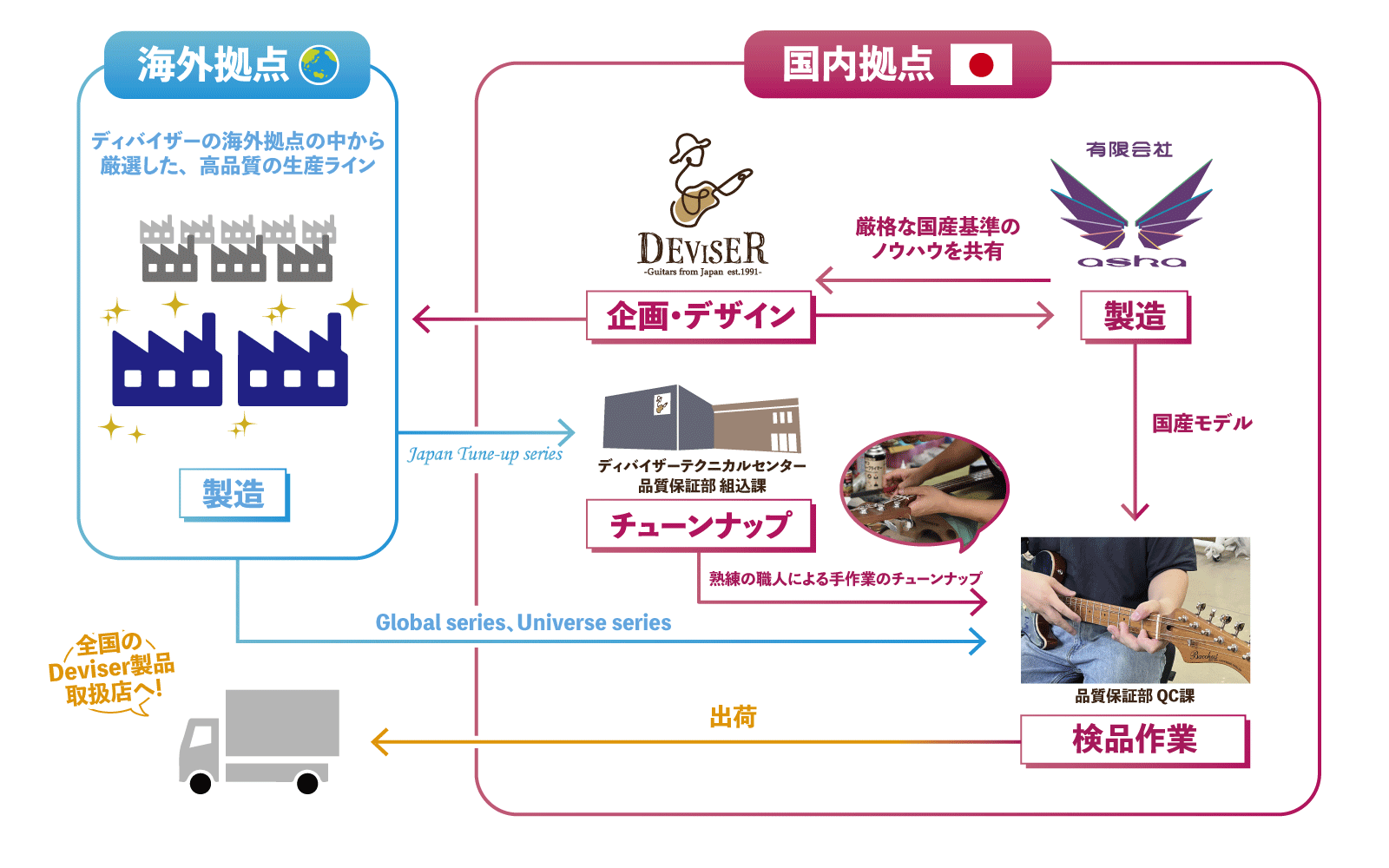

1977年創業の「株式会社 ヘッドウェイ」をともにルーツとして持つディバイザーと飛鳥は、発足当初よりグループ会社として切磋琢磨し、【企画・販売を担うディバイザー】【製造・品質管理を担う飛鳥】とそれぞれの強みを活かした取り組みをおこなうことで常により良い製品を世に出すことを目指してアップデートを続けています。

飛鳥で培われた品質改善、ギター製造のためのノウハウをディバイザーは海外工場にも共有し、品質向上に努めています。

ディバイザーの誇る「こだわり」

国内グループ企業有限会社飛鳥や、海外工場との連携だけではなく、ディバイザーが発足時より品質向上のために尽力している根幹部門があります。

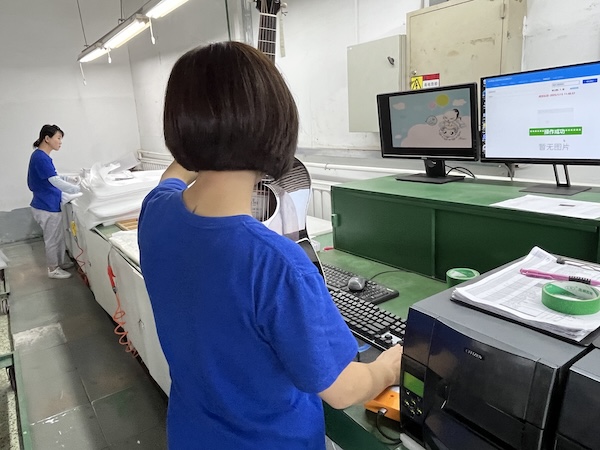

■品質保証部 組込課

「Japan Tune-upシリーズ」を担う、専門職人からなる部署。熟練度の高い職人チームが、細部までチューンをおこない弾きやすさと音色の潜在能力を引き出します。

■品質保証部 QC課(クオリティ・コントロール)

海外から到着した商品を専属の職人が、抜き打ち検査ではなく1本1本すべての商品を検品し、楽器として適正な状態にセットアップします。

こちらの部門での作業は、簡易セッティングではなく個体毎に最適解を見つけて、個体にあった状態を判断し新品状態でありながらもクラスを超えた弾き心地とこなれ感になるように調整されています。

製造工場との連携だけではなく、確かな品質保証の部署を設ける事により、ディバイザーが提唱するものづくり精神を具現化した商品を製作することができます。

「確かなこだわり」を持った商品が、全世界中の楽器店に出荷され皆様の元へお届けされます。

いよいよ本題へ 海外拠点の工場への定期訪問

ディバイザー製品が世に送り出されるまでのプロセスをご覧いただいたところで、いよいよ本題に入ります。

ディバイザーが定期的おこなっている、新製品の開発や品質向上のための海外工場の現地訪問の様子をお届けします。

————————————————

ディバイザーチームが成田空港から飛行機を乗ること数時間。

中国本土のとある街に到着し、空港から車を走らせ現地の工場に向かいます。

路地を入ると路面に面したレストラン街があり、少し歩くとまたビルが立ち並ぶビジネス街に繋がる路地になっていました。昼間は活気があり通行量も多く、工場地帯というよりはまるでオフィス街と思うような立地です。

雑多な路面店やレストランが立ち並ぶ通りと、高層ビルのある区画が隣接する、近代と昔ながらの中国の交差する街並みです。

街並みを堪能したところで、いよいよ次項ではディバイザーの海外工場の内部をご紹介します。

そこには、高品質・多品種なギター製造を手作業も交えながら取り組む現地の職人がいました。

初公開の海外工場に潜入!

今回HeadwayブランドとSeventySevenブランドのJapan Tune-upシリーズのギターが製造されてる工場を訪れました。

この工場では、広大な敷地面積に約10棟ほどの製造建屋が立ち並んでいます。セクション毎に製造部門が別れており、多くのワーカーが行き交っています。

木材の保管庫では均一に切り出された木材が桟積みされ、しっかりとシーズニングをおこなうことで音響特性を最大限に引き出します。

ここで、時間をかけてじっくりと乾燥をおこなうことが、狂いの少ない高品質な楽器つくりの第一歩となります。

ローズウッド材やエボニー材といった硬質な木材から、アコースティックギターの要となる良質なスプルース材などが倉庫内の所狭しに並び、最良のグレード材が厳格な管理体制のもときれいに陳列されています。

ここまで、高品質な木材を量産体制で安定して作ることができるように管理をおこなっています。

木材は2〜5年ほどじっくり時間をかけて天然乾燥させた後、燻蒸(くんじょう)乾燥機にかけて材の中の水分量を落としていきます。まずは水分含有量を11-12%まで落とし、そこから徐々に時間をかけて水分含有量を6%まで減水し製造工程へと送られます。

こちらは希少なエキゾチックウッドやグレードの高い特別な材料をカスタムカットし、本棚のように綺麗に陳列した保管庫です。シーズニング時期などが表記してあり使用の際に詳細がわかるようになっています。

中にはお宝木材も紛れ込んでおり、これほど高品質の木材を最良な状態で管理している工場は世界的に見ても有数です。

デッドストックのハカランダ材をみせてもらいました。

輸入規制のため現時点で製品化は難しいですが、こういった希少材の存在が工場の持つ木材の種類、在庫の豊かさを雄弁に物語っていました。

それから工場内部の製造工程部署を歩くこと数分・・・

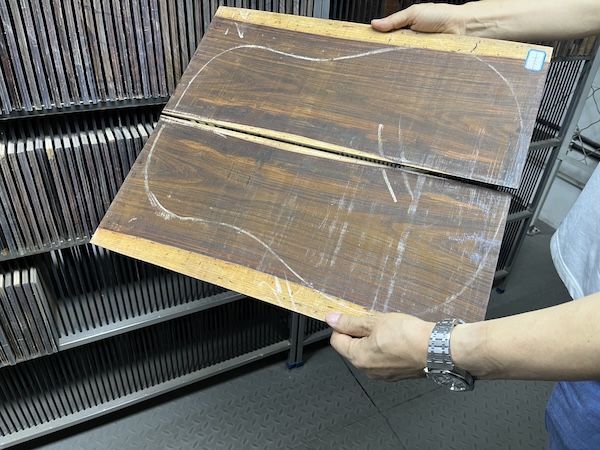

ボディトップの木材であるスプルースを切り出す作業と、サペリ材からボディバックの切り出しがおこなわれ、インレイを埋めていました。

この写真に見えているだけでも相当数のボディトップ材がありますが、ここにあるのはほんの一部であり一日終わるころには百台以上のギター材が切り出されます。

表板のスプルースのサウンドホールに、バインディングを巻く作業です。

熟練の職人が手際よく作業をしており、丹精こめて作業をしているところをみると日本のものづくり精神がしっかりと共有されているなと感じることができます。

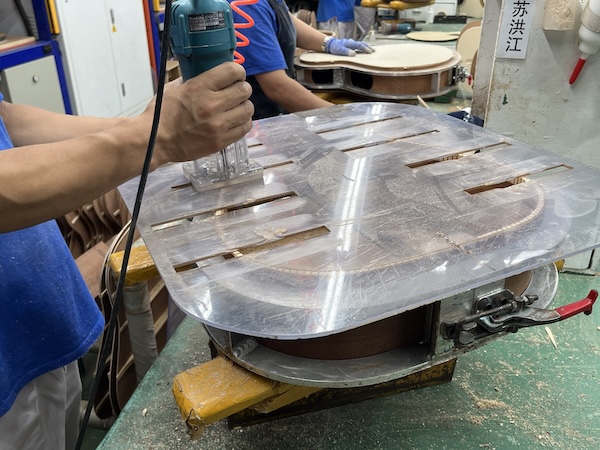

次はボディトップのブリッジ裏側に補強材を入れる工程へ。

多くのモデルのギターを作っていることもあり、治工具も臨機応変に対応できるものを独自開発し使用しています。

工場内には、アコーステックギター以外の治工具も含めて数百にも及ぶ数があります・・・

こちらはボディライニングの接着工程と間引き作業と、センターブロックの調整作業です。

ボディとネックの接合部分であり、サウンドや強度への影響も大きいセンターブロックは入念に確認をしながらしっかりと接着していきます。

加工途中のスプルースのトップ材が綺麗に整頓されてます。

次はネックの接着工程と研磨工程です。

ヘッド化粧板も貼り付け作業がおこなわれており、精度の高さや作業の効率化がなされておりました。

この工場では木材の切り出しや加工にはCNCルーターを用いており、機械化と効率化が進んでいますが、セットする作業や微調整など職人がオペレーティングして作業する部分も数多くあります。

規定の公差設定に基づいて、正確に、丁寧に作業されています。

こちらの作業は、指板のサイドポジションを埋める作業です。

写真ではお伝えすることが難しいですが、専門の職人が手作業で正確にリズムよく埋め込んでいます。とても素人ではできないスピードで打ち込んでおり、思わず見入ってしまいました。

こちらは、アコースティックギター内部の蛇腹(ラインニング)の部分のバリなどをカットする作業です。ここでしっかりとトリミング作業をすることでより完成度の高い綺麗な楽器に仕上がります。

職人の共通認識が、綺麗な楽器=品質・音色に直結することを理解しており随所にこだわりを感じます。

磨き研磨も手作業で1本1本職人がおこなっており、日本の作業工程と遜色のないレベルに仕上げようとする強い意気込みを感じました。どの職人も非常に丁寧に作業されています。

ボディバインディングを巻く工程はこの道数十年のベテランの職人が担当をしており、こちらも圧巻のスピード感です。正確かつ手早くおこなわれる作業は職人芸といえるでしょう。

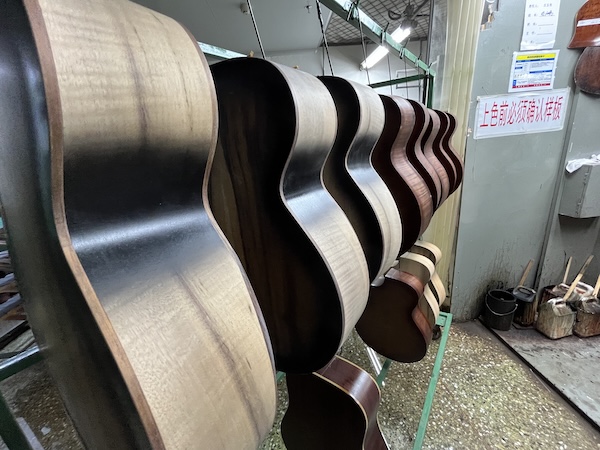

ボディサイズにも多くの種類があり、DタイプやFタイプはもちろん、カッタウェイタイプやHeadway JTシリーズでおなじみのフローレンタインカッタウェイ(HGAF)などなど豊富です。

一般的に「アジア工場」というと、日本の工場と比べて、大量生産に特化するあまり品質が低くなるというイメージをもっている方々もまだまだ多くいるという印象です。

しかし、経験豊かな職人が多く在籍し、生産が管理されて高品質なものができる仕組みが出来ている工場もあります。

さらに奥へと進んだところではネックグリップの切削作業が行われていました。

見慣れたヘッドシェイプのネックが並んでいます…

一度に多くのネックを加工する機械ですが、一台一台に細かな調整が行われており、適切なグリップに削り出していきます。

ヘッド化粧板を貼りつけた後はセルバインディングを巻いていきます。こちらはやはり経験ある職人の手作業が必要な工程です。

一見簡単そうに見えますが、厚みを揃えて綺麗に巻いていくには熟練が必要です。

SeventySeven Guitars の出来上がったネックがこちらになります。

ネック接合部の蟻切りもしっかりおこなわれています。

モデル違いが発生しないように管理番号が一本一本に付属されて綺麗に陳列されてます。

ディバイザー製品に詳しい方なら、画像からモデルがでわかりますでしょうか?

正解です・・・2025年に発売となった 「Seventy Seven Guitars ALBATROSS-JAZZ-JT」です。

この時は、まだ発表前ということもあり製造工程のチェックも兼ねて視察訪問をしていました。

隈なく丁寧に作業をしてあり、非常に綺麗な仕上がりになっていました。

国内の飛鳥にも通ずるような高い品質管理が見られる部分も多くあり、ディバイザーのアジアの生産拠点の中でも最高峰のクオリティを持っているため、海外製の中でも高品質を求められるJapan Tune-upシリーズの生産ラインとして現在稼働しています。

塗装ブースではHeadway Japan Tune-upシリーズの人気モデル、HSJ-5150SE/A-FMY-Cがまさに塗装作業中でした。

ボディ側面を含めたバースト塗装はその濃淡の加減が難しく、工場の中でも選ばれた職人が作業に従事しています。若干の個体差もあるものの、均一なバーストを仕上げることが出来るのは熟練職人の技と言えるでしょう。

そして、奥へ進むと手作業で塗装作業をおこなっている職人がいました。

専用のガンスプレーで少しづつバーストの仕上げを施していくことで、上品な仕上がりになり緻密で高い完成度のギターになります。

その横には何やら見慣れないマシンが・・・

車業界などでよく見る、アーム型塗装ロボットでした。

こちらの工場では年間を通して新規マシンの導入なども積極的におこなっています。ロボットにできない繊細な作業は職人がおこない、効率化を図る部分ではロボットがおこなうなど、作業の内容に応じて適切な分業が行われています。

別のブースでは、見覚えのあるほんのり桜色がかったギターがありました。

Headway Japan Tune-upシリーズのHOC-SAKURA/JS SPK-GRDです。

専用の機械を用いて塗膜の厚みを計測しています。飛鳥製のHeadwayとほぼ同等の基準である0.3mmの厚みを基準としており、公差の範囲を外れたものは再研磨や再塗装を行います。

塗料には硬度が高く傷のつきにくいUV コーティングを用いていますが、硬さがある反面、塗膜が厚くなり過ぎると木材が振動し辛くなり、鳴りが損なわれてしまいます。なので、こうやって厚みを徹底的に管理して塗膜の薄さを保つことにより、ギターの保護と鳴りの良さを両立させています。

そしてその隣のラックには、着色工程を終えたばかり「ヨメトオレ」のヨメちゃんシグネイチャーモデル、HF-TSUKIMIYOZAKURA KWH-GRDが並んでいます。

トップ面に施されたKWH-GRD(神楽ホワイト-グラデーション)カラーの調色が美しく仕上がっています。

Seventy Seven JTのALBATROSS-JAZZ-JTのサンバーストカラーも綺麗に仕上がっていました。

いよいよ完成間近といったところでしょうか。

次工程はネックセットの工程です。

Headwayが創業当初から、現在に至るまでこだわり続けている製造方法のひとつである、蟻溝ジョイントと後仕込みの製造方法を行っています。

これまで、海外の生産拠点で「蟻溝ジョイント」と「後仕込み」の再現が難しく断念してきていました。しかし、高い技術力を築いたこの工場において、初めて後仕込みが可能となり、Headwayのこだわりをよりお求めやすい価格帯のHeadway Japan Tune-upシリーズの製品で実現することができました。

「後仕込み」とは、ボディとネックを塗装した後で接着するという技法であり、正確な木工加工と高い塗装技術が要求されます。ボディとネックを接合した後で塗装を行った方が生産効率は良いですが、それでも後仕込みという手間のかかる技法を用いているのには、主に以下の二つの理由があります。

1.ネックとボディの接合部分に塗装の拭きだまりが無く、綺麗に仕上がる

2.塗装後の組込工程前にネックとボディの接合角度を微調整することにより、最適な演奏性を求めることができる

より詳しくは、ヨメトオレが分かりやすく解説してくれるこちらの動画もご参照ください!

熟練の職人が、ネック角の調整など、正確にネックをボディに仕込むために、数回にわけてチェックをおこない妥協のない精度に仕上げます。

後仕込みによるネック接合部の仕上がりがこちらです。

ネックとボディの接合部は塗料などで埋めておらず、きっちりと精度が出ているため隙間がほとんど肉眼では見えません。

ボディとネックの接合部は音の共振性を伝達する需要な部分です。

塗料で埋めてしまえば製造管理は簡略化されますが、音色は劣ってしまいます。

ここで重要な一手間を加える「こだわり」がディバイザーの求める高品質なギターを生み出す大事な要素となっています。

最後に専門の機会でしっかりと圧着をおこなうことでネックセットが完了します。

ここまでの工程を経て、精度の高いボディが完成します。

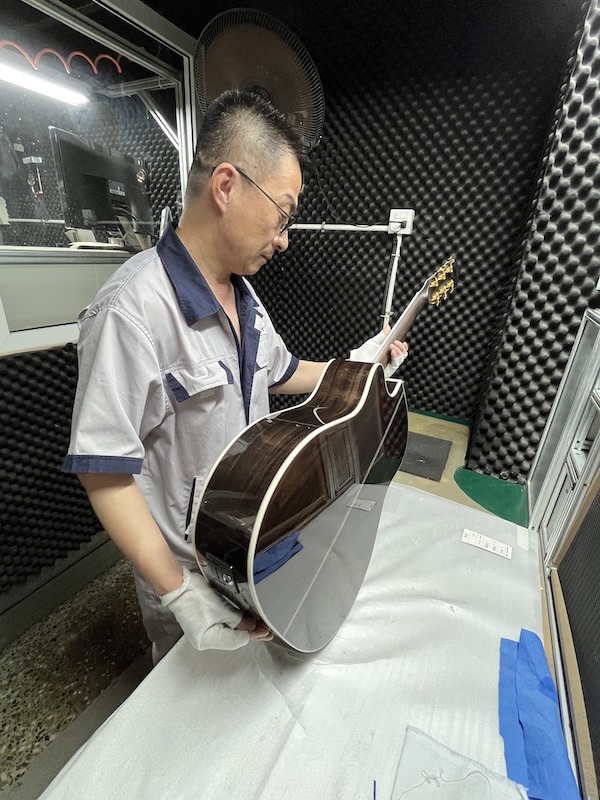

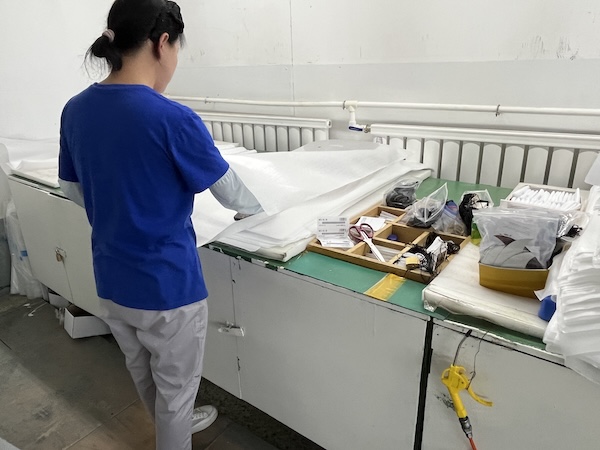

その後、弦を張り音出しと製品チェックの検査工程に移ります。

もちろん、日本に到着してからも品質保証部のチューンナップ作業でギターのセッティングを詰めますが、日本の出荷前にも1本1本検品を行い、問題のある個体は修正されてから出荷されています。

—————————————————————-

以上、HeadwayとSeventySeven Guitars Japan Tune-upシリーズの工場の生産工程の様子をお届けしました!

ディバイザーブランドのラインナップの中でも最も長い歴史をもつHeadway。

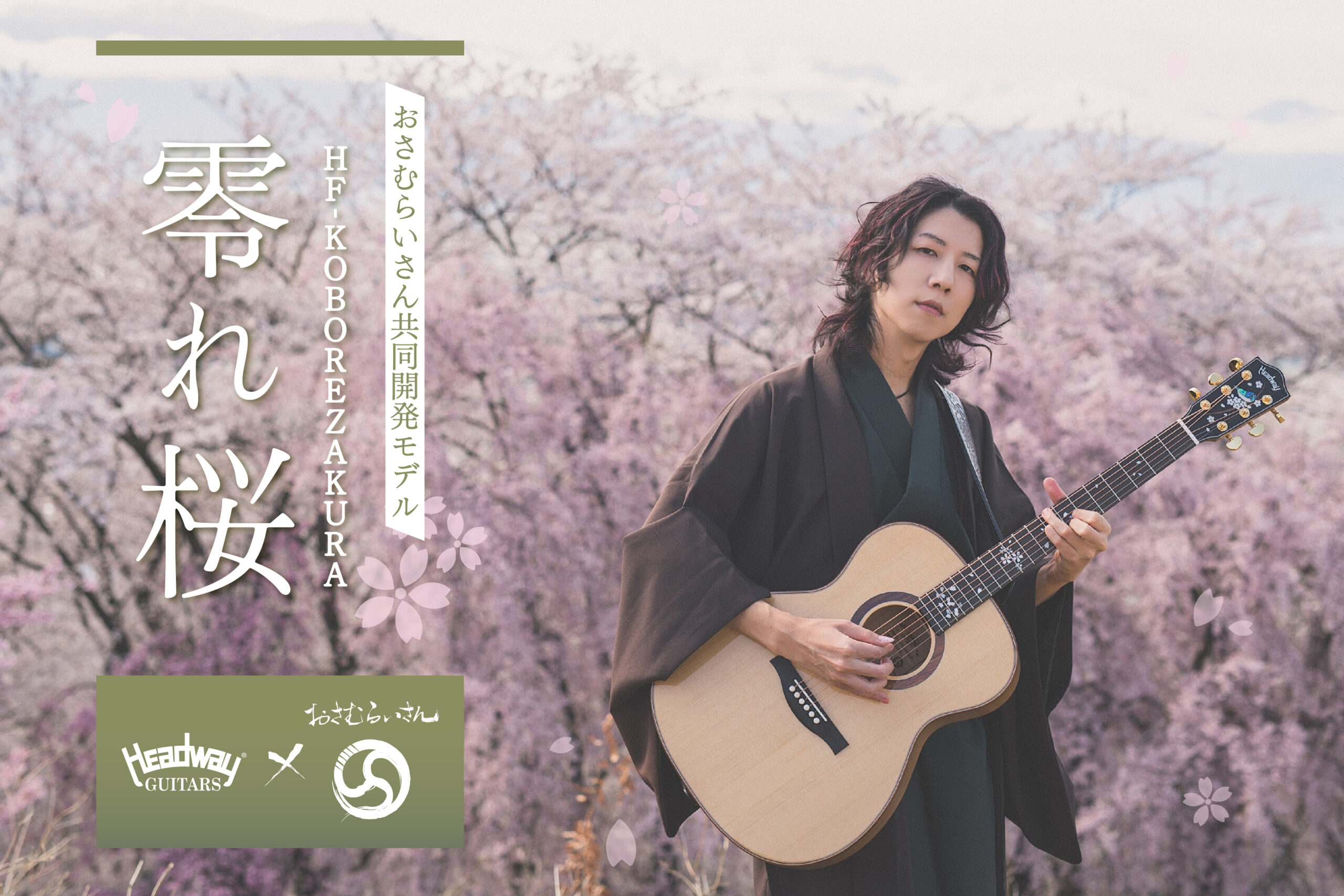

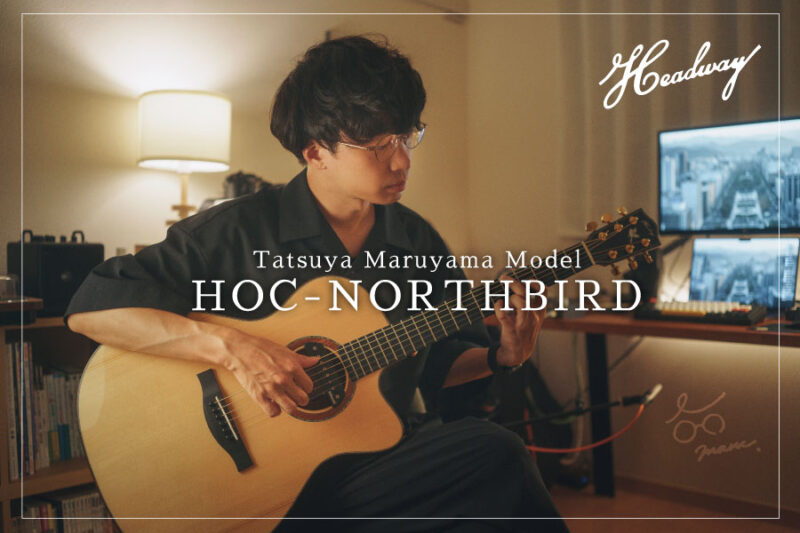

Japan Tune-upシリーズでは桜ギターやアーティストモデルなど、個性豊かなバリエーションが広がっています。

しかし、個性ある製品開発には、ギター本来の楽器としてのクオリティが必要不可欠になります。

その土台がしっかりと出来ているからこそ、アーティストの監修に応える製品や、新しい材料への挑戦が可能となるのです。

本記事のHeadway とSeventySeven Japan Tune-upシリーズの製品を手掛ける生産工程のレポートを通じて、その品質維持の秘密の一端に触れて頂けたのであれば幸いです。

そして、高品質な楽器が出来上がると、いよいよ日本へ発送しディバイザー到着後に品質保証部のチューンナップ部門と検査部門を経て皆様に発送されます。

エピローグ:国内屈指のチューンナップ作業を海外ギターにインストール

おしらせ

ディバイザー公式アーティストであるヨメトオレのお二人が、Japan Tune-upの工程を深堀り!

ぜひこちらの動画もご視聴ください。

シグネチャーモデル

JTチューンナップ特設オフィシャルサイトはこちら↓

デジマート×テクニカルセンター

おまけ:現地の風景とローカル料理に舌鼓

今回の工場訪問は一週間ほどの滞在でしたが、

ホテルから歩くこと15分ほどのグルメロードにて毎夜舌鼓を打ちました!

青島ビールでまずは乾杯!

青島ビールは日本のものに比べてややライトで、飲みやすいです

煮魚はやや、たんぱくで大味ではありましたが、ホクホクで美味でした。空芯菜の辛炒めも本場ならではといった感じです。

よくわからない筍のようなものは帰国後調べましたがわかりません。知っている方がいましたら教えて下さい。

余談が長くなりましたが、また、工場に関するディバイザーの「今」を定期的にお送りしていきますのでぜひご期待ください!!